- 1模拟环境试验箱

- 2材料力学试验机

- 3塑料材料试验机

- 4材料阻燃测试设备

- 5磨耗仪刮擦试验仪

- 6橡胶材料试验机[无转子...

- 纸张纸箱试验机[破裂强度...

- 电线电缆试验机[线材弯折...

- 金属材料试验机[杯突试验...

- 不干胶|胶带检测[ 剥离...

- 服装鞋类检测设备

- 涂料,油墨检测仪器

- 常用常见测试仪器

-

汽车零部件试验机

- 光伏行业试验机

- 铸造行业设备

-

眼镜检测仪器

-

热压片机

涂层漆膜附着力测试标准及方法

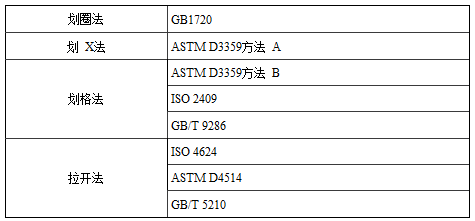

涂层附着力的检测方法主要有划圈法、划格法、划X 法和拉开法。不同的检测方法,

相应的标准见表1。其中划圈法不适用于涂装现场的涂膜附着力检查,只适合于实验室内涂膜性能的检测。

表1 涂层附着力的检测方法和标准

1.划圈法

划圈法所采用的附着力测定仪是按照划痕范围内的漆膜完整程度进行评定,以级表示。是按照制备好的马口铁板固定在测定仪上,为确保划透漆膜,酌情添加砝码,按顺时针方向,以80-100r/min均匀摇动摇柄,以圆滚线划痕,标准圆长7.5cm,取出样板,评级。实验中需要注意以下几点:

(a)测定仪的针头必须保持锐利,否则无法分清1,2级的分别,应在测定前先用手指触摸感觉是否锋利,或在测定若干块试板后酌情理换。

(b)先试着刻划几圈,划痕应刚好划透漆膜,若未露底板,酌情添加砝码;但不要加得过多,以免加大阻力,磨损针头。

(c)评级时可以7级(*内层)开始评定,也可以1级(*外圈)评级,按顺序检查各部位的漆膜完整程度,如某一部位的格子有705以上完好,则认为该部位是完好的,否则认为坏损。例如,部位1漆膜完好,附着力*佳,定为1级;部位1漆膜坏损而部位2完好的,附着力次之定为2级。依据类推,7级附着力*差。通常要求比较好的底漆附着力应达到1级,面漆的附着力可在2级左右。

2. 划格法

划格法测试标准主要有ASTM D3359 Method B 和ISO 2409,两者的测试方法和描述基本相同,只是对于附着力级别的说明次序刚好相反。ASTM D3359 是5B~0B 为由好到坏,而ISO 2409 是0~5 为由好到坏。我国国家标准GB/T9286-1998 等效采用于ISO2409:1992。

这里主要介绍ISO 2409 的测试方法。

ISO 2409 划格法测试中使用的刀具有多刃和单刃两种,由于多刃刀具对>120μm 的干膜厚度或较硬的涂层不容易平稳地切割漆膜,因此推荐使用单刃刀具。为了避免人为误差,可以使用电动划格法附着力测试仪,刀具压力可以预先调校。有些仪器公司,如德国Erichzen仪器公司生产的430 型,可以进行单行、多行、星形及楔形等多种规格的试验。使用单刃刀具,还需要具有不同间距的仪器。透明压敏胶带以及2倍或3倍的放大镜也是不可缺少的试验用辅助工具。

不同的漆膜决定了不同的划格间距,底材的软硬程度也对其有影响,见表2。

表2 不同漆膜厚度与底材相对应的划格间距

0 - 60微米1 mm 间距硬质底材 0 - 60微米2 mm 间距软质底材 61 – 120微米2 mm 间距硬质或软质的底材 121 - 250微米3 mm 间距硬质或软质的底材

划格法测试程序如下:

(1)测量漆膜厚度,以确定适当的切割间距

(2)以稳定的压力,适当的间距,匀速地切割漆膜,确保每刀切到底材表面

(3)重复以上操作,以90°角再次平行等数切割漆膜,形成井字格

(4)用软刷轻扫表面。以稳定状态卷开胶带,切下75mm 的长度

(5)把胶带中间放在格子上,与划线呈平行,至少留有20mm 长度在格子外以用手抓着,用手指摩平胶带

(6)抓着胶带一头,在0.5~1.0s 内,以接近60°角撕开胶带。保留胶带作为参考,检查切割部位的状态

在ISO 12944 中规定,附着力须达到1 级才能认定为合格;在GB/T 9286-1998 中,前3级是令人满意的,要求评定通过/不通过时也采用前3 级作为评判要求。

3. 划X法

美国材料试验协会制订的ASTM D3359,适用于干膜厚度高于125 微米的情况,对*高漆膜厚度没有作出限制,而相对应的划格法通常适用于250 微米以下的干膜厚度。

测试所要有的工具比较简单,锋利的刀片,比如美工刀、解剖刀;25mm(1in.)的半透明压敏胶带;铅笔一头的橡皮擦以及照明灯源,比如手电等。

测试程序如下:

(1)涂层表面要清洁干燥,高温和高湿会影响胶带的附着力

(2)浸泡过的样板要用溶剂清洗,但不能损害涂层,然后让其干燥

(3)用刀具沿直线稳定地切割漆膜至底材,夹角为30~45°,划线长40mm(1.5 in.),交叉点在线长的中间

(4)用灯光照明查看钢质基底的反射,确定划痕到底材没有;如果没有,则在另一位置重线切割

(5)除去压敏胶带上面的两圈,然后以稳定的速率拉开胶带,割下75mm(3in.)长的胶带

(6)把胶带中间处放在切割处的交叉点上,用手指抹平,再用橡皮擦摩平胶带,透明胶带的颜色可以帮助我们看出与漆膜接触的状态密实程度。

(7)在90±30s 内,以180°从漆膜表面撕开胶带,观察涂层拉开后的状态,标准中定义了五种状态供参考,其中5A-3A 为附着力可接受状态。

5A:没有脱落或脱皮

4A:沿刀痕有脱皮或脱落的痕迹

3A:刀痕两边都有缺口状脱落达1.6mm

2A:刀痕两边都有缺口状脱落达3.2mm

1A:胶带下X 区域内大部分脱落

0A:脱落面积超过了X 区域

4.拉开法

拉开法是评价附着力的*佳测试方法,铝合金圆柱用胶黏剂胶在涂层表面,等胶黏剂**固化后,用相拉开法测试仪器进行附着力的测试。

应用的标准有GB5210(等同采用ISO 4624),以及ASTM D4514。

拉开法测试仪器有机械式和液压/气压驱动两种类型。典型的测试仪器有elcometer106型(机械式)和Elcometer108型(液压型)。Elcometer106的手动机械拉开法测试仪,因为它由于手工操作的不稳定性而影响测试结果的准确性,因此在海洋防腐工程标准NORSOK M501 规定中不再使用机械式拉开法测试仪。

拉开法附着力测试时,使用的胶黏剂有两种,环氧树脂胶黏剂和快干型氰基丙烯酸酯胶黏剂。环氧胶黏剂在室温下要24 小时后才能进行测试,而快干型氰基丙烯酸酯胶黏剂室温下15 分钟后即能达到测试强度,建议在2 小时后进行测试。

透明胶带的作用主要是用来固定刚黏上的铝合金圆柱,以免胶黏剂没有固化到一定牢度而使圆柱偏离原来的黏着位置。

切割刀具用来切割铝合金圆柱周边的涂层与胶黏剂,直至底材,这样可以避免周边涂层影响附着力的准确性。如果干膜厚度低于150μm 时,可以不进行切割处理。

为了便利起见,ISO4624 中规定了一系列符号来描述其状态:

A = 底材的内聚力破坏

A/B = 底材与第1 道漆间的附着力破坏

B = 第1 道漆的内聚力破坏

B/C = 第1 道涂层与第2 道涂层间的附着力破坏

n = 多道涂层系统中第n 道涂层的内聚力破坏

n/m = 多道涂层系统中第n 道涂层与第m 道涂层系统的附着力破坏

-/Y = *后1 道涂层与胶黏剂间的附着力破坏

Y = 胶黏剂的内聚力破坏

Y/Z = 胶黏剂与测试圆柱间的附着力破坏

附着力的强度以 N/mm2(MPa)来表示,在常用的Elcometer 108 上面显示的是MPa。比如一个涂层系统的拉开应力为20MPa,在圆柱上面和**道涂层上有30%的涂层内聚力破坏,**道涂层与**道涂层的附着力破坏达到70%的圆柱面积,则可以表述为:

20MPa,30%B,70%B/C

在NORSOK M501 中,对有机涂层的附着力测试规定要求必须使用自动拉开式仪器,而不能使用手动机械式。防腐蚀涂料体系通常至少要求达到5.0MPa。对于防火涂料,水泥型的要求达到2.0MPa,对于环氧类产品要求为3.0MPa认可为合格。

ISO 12944-6 中对于涂层系统(干膜厚度大于250微米时)的附着力要求为按照ISO 4624拉开法附着力测试,至少要达到5MPa。

对于旧涂层的维修,参考数值至少要达到2MPa,才能认定为原涂层具有一定的附着力,可以保留。否则旧涂层予以去除。

新建结构防腐蚀涂层与混凝土表面的附着力一般规定不得到小1.5MPa,GB5210-85参照采用国际标准ISO4624-1978制订,涂层的附着力以kg/cm2为单位。

破坏形式的规定如下:

附着破坏:涂层与底材,复合涂层界面的破坏,以A表示;

内聚破坏:涂层自身破坏,以B表示;

胶黏剂自身破坏或被测涂层的面漆部分被拉破,则表明涂层与底材的附着力或涂层间的界面附着力无大小所得数值,以C表示。

胶结失败:胶黏剂与未涂层的试柱脱开,或与被测涂层的面漆**脱开,以D表示;破坏形式为A、B或C时,其测量结果是符合附着力测试要求的。如果出现两种或两种以上的破坏形式,则应注明破坏面积的百分数,大于70%为有效。出现D时,应对胶粘剂的选用、工艺和质量进行检验或更换。出现C时,则表明胶黏剂的强度不能满足要求,可以更换强度更高的材料。

试验结果用附着力与破坏形式表示,如75kg/cm2 ·A

拉开法是一种破坏性的涂层检验方法,为了不损坏涂层,在进行附着力拉开法试验时可

以规定某一拉开强度为基本要求,只要达到这一强度就可停止试验的试验继续进行,以避免

涂层上产生新的脆弱点,如果涂层被撕开,则说明不符合要求。这对于现场的涂层测试更为

合理有利。