- 1模拟环境试验箱

- 2材料力学试验机

- 3塑料材料试验机

- 4材料阻燃测试设备

- 5磨耗仪刮擦试验仪

- 6橡胶材料试验机[无转子...

- 纸张纸箱试验机[破裂强度...

- 电线电缆试验机[线材弯折...

- 金属材料试验机[杯突试验...

- 不干胶|胶带检测[ 剥离...

- 服装鞋类检测设备

- 涂料,油墨检测仪器

- 常用常见测试仪器

-

汽车零部件试验机

- 光伏行业试验机

- 铸造行业设备

-

眼镜检测仪器

-

热压片机

GMW14688(通用标准:耐刮擦试验方法)

注意。本标准的任何内容不得超越使用的法律法规。

注意。如果英语版本和本国语言版本有冲突,请以英语版本为主。

- 目的。测定塑料件的耐刮划性能(方法A)和塑料件的耐损坏性能(方法B)。为达到测定的目的,将刮擦零件表面。

注意: 方法A为标准方法。方法A可用于注塑的零件或是样品板。方法B为一种开发方法。方法B只能用于正确颜色和皮纹的样品板。

方法A基于ISO 7724.

方法B基于ISO 2813

- 前言。 不适用。

- 适用性。无涂层的内部及外部塑料件。

- 参考

注意:除非另有说明,否则只有新批准的板板适用。

- 外部标准/规范。

IAO 2813 IAO 7724

- GM标准/规范

无。

3 资源

3.1 设施。不适用

3.2 设备。

3.2.1 方法A。

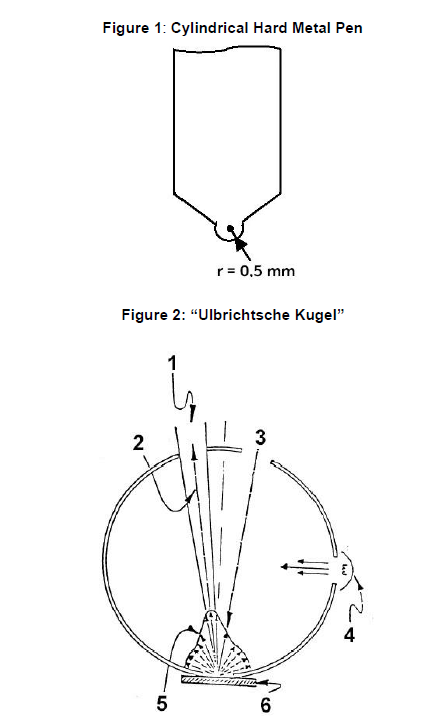

3.2.1.1 工具。根据图1, 柱形带球头尾部的硬质金属笔(半径为0.5±0.01mm,抛光). 测量开始前,用显微镜检查笔。笔的表面应无任何变坏的情况。如果笔的表面存在变化或损坏, 应使用一只新的笔,避免因应是受损工具而照成不当测量。

3.2.1.2 测量设备。满足ISO7724的分光光度计。

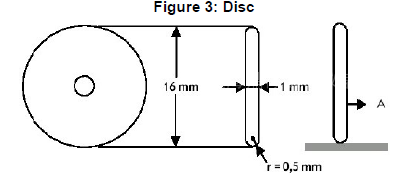

耐刮擦的测定应使用分光光度计的原理在“Ulbrichtsche Kugel”(见图2)的帮助下测量亮度值L。

- 光泽开口

- **镜子的亮度

- 观察开口

- 光源

- 不含光泽的测量

- 测试件(中等亮度)

光源:D65散布

测量几何: d/8°

限制器:直径27mm

光泽捕捉器:是(SEX=不含高光色)

3.2.2 方法B。

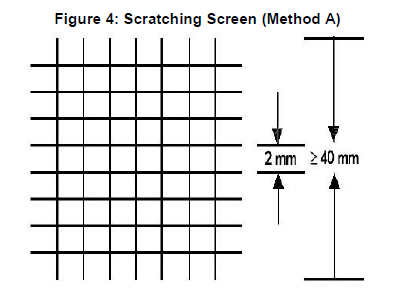

3.2.2.1 工具。根据图3所示, 不锈钢光盘(直径:16±0.3mm,厚度1±0.02m,边缘(半径为0.5±0.01mm)为圆形且抛光。

测量开始前,应用显微镜或放大镜检查光盘。光盘表面应无任何变坏的情况。如果光盘表面出现任何变化或损伤,那么要保证试验过程中使用的是光盘未受损的区域。如果无法保证的话,需要使用一个新的光盘避免应使用受损工具照成不正确测量。

A 刮划方向

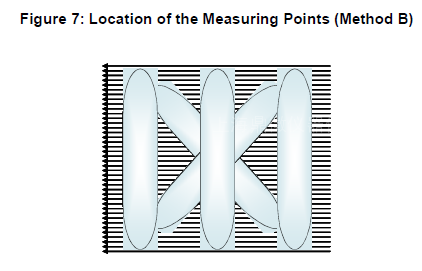

3.2.2 测量设备。满足ISO2813的带60°测量几何的光泽测量设备,椭圆测量区域根据设备供应商信息而定。

3.2.3 刮划装置。 电机驱动的切割工具,如 Erichson model 430, 具备以规定测试速度,且可能在刮擦工具负载规定负载下进行特定网格花纹刮擦的能力。

3.3 测试测量/测试件。 测试件应从成品零件中取得。形状应平坦,尺寸可以满足测试样品间平滑的过渡,可以得到样品的辅组物及测量设备,且测试样件冲击表面要>=40mm。

对于初始样品批准和仲裁目的,至少应测试3只样品。对于常规质量控制目的,至少要测试1只样品。

3.4 测试试验。不适用。

3.5 测试要求的信息。不适用

3.6 人员/技能。不适用。

4 步骤。

4.1 准备。对于初次样品批准及仲裁目的,样品制造到测试至少要间隔7天时间。对于常规质量控制测试,间隔72小时就足够了。

注意。不得触摸测试样件表面,且表面不得有任何污染物。

4.2 条件

4.2.1 环境条件。与该标准要求的任何偏差都需的得到事先同意。这些要求应在零件图纸,测试证书,报告等中进行规定。

4.3 指示

4.3.1 试验应在(+23±5℃)的温度下执行。

亮度测量(方法A)及光泽测量(方法B)应分别在做好刮擦屏幕后立即执行。

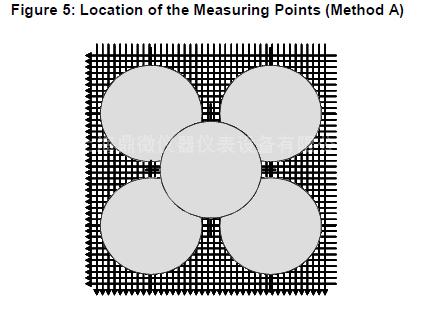

4.3.2 方法A。试验时,工具夹于带杠杆臂的适当装置上。然后杠杆臂处于平衡状态。工具负载上一个要求的负载(编码如表1所示)并以1000±50mm/分钟的速度在>=40mm的测试件表面正上上方拉动。至少产生20条平行的刮擦线,间距为2mm。刮擦的应用为重复的相互垂直,结果就产生了一个刮擦屏幕(如图4所示)。刮擦方向应是单向的。测试不断重复每个额外要求的负载,直到每个负载都分别在刮擦屏幕上刮过(如图4)。 每个刮擦屏幕都应根据表1进行相关负载代码的标识。

注意:如果材料规范或工程图纸中未进行定义,那么所有的代码(1-3)都应执行。

分析: 每个样品都要进行5次单独的测试,1次在中部,4次在角落部位(见图5)。 结果为该5次值的平均值。

表1: 刮擦试验的代码定义

|

代码 |

负载代为N |

|

1 |

5±0.05 |

|

2 |

10±0.1 |

|

3 |

15±0.15 |

|

4 |

按照规定 |

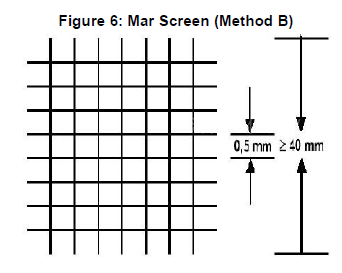

4.3.3 方法B. 该试验,工具夹于带杠杆臂的适当装置上。然后杠杆臂处于平衡状态。工具负载7±0.07N, 且以1000±50MM/分的速度在>=40MM的测试件表面正上方拉动。工具的对准应可以截断行程方向。至少80条损坏线相互平行,间距0.5mm。损坏线不断重复相互垂直, 结果产生一个损坏线屏幕(见表6)。损坏的方向应是单向的。

5数据

5.1 计算。 不适用。

5.2 结果解释。

5.2.1 方法A。 参照ISO 7724

5.2.2 方法B。 参照ISO 2813

5.3 测试文档。

5.3.1 方法A。塑料件的耐刮擦性能,根据该标准用未刮擦区域到刮擦区域的亮度差

进行报告。

5.3.2 方法B。耐损坏性能根据该标准用抛光的关泽等级到未抛光区域的光泽等级差进行报告。

6 **。

该标注可能包含有害材料,操作及危险性设备。该标准不建议在使用中能解决所有的**问题。该标准的使用者有责任在使用前建立适当的**和健康实践并决定法规极限的适用性。

7注释

7.1 术语表。

Mar: 通过表面结构扁平化来改变光泽等级。

Scratch:通过表面结构的线性损坏来改变亮度。

7.2 缩写,首字母缩写及符号。

SEX: 不含高光色。

8 编码系统。

该标准可参考其他文件,图纸等,基本如下:

8.1 方法A示例:

参照GMW14688-CODE2-1.0 MAX”

SCRATCH RESISTANCE= 命名

GMW14688=测试步骤

Code2-根据表1的代码(=10±0.1N负载)

- max=要求

8.2 方法B示例:

“Mar resistance to GMW14688-B-1.0 max”

Mar resistance=命名

GMW14688=测试步骤

B= 方法B

- max=要求。

9 发行及版本

该标准初版为2005-10. 在2007-4月**被材料工程塑料小组批准。在2007-4月发行。